Recycling-Kapazitäten für Lithium-Ionen-Batterien werden Bedarf in Europa vorerst übersteigen

Das Recycling von Lithium-Ionen-Batterien (LIB) wird eine zentrale Rolle für Europa spielen, um Zugriff auf strategische Rohstoffe zu bekommen. Neben Skalierungsvorhaben bestehender Pilotprojekte sind seit rund einem Jahr sowohl Ankündigungen neuer Anlagen als auch gestoppte Recycling-Projekte zu beobachten. Dieser Blogbeitrag geht als Update eines Artikels aus dem August 2024 auf die aktuellen Entwicklungen ein.

Das Lithium-Ionen-Batterierecycling ist seit einigen Jahren stark in den Fokus gerückt, insbesondere durch die europäische Gesetzgebung sowie den Hochlauf der E-Mobilität und Batterieproduktion. Es ermöglicht nicht nur eine umweltgerechte Entsorgung von Altbatterien, sondern auch den Zugriff auf strategisch wichtige Rohstoffe für die Batterieproduktion in Deutschland und Europa.

Geopolitische Unsicherheiten, etwa durch unterbrochene Lieferketten und (angedrohte) hohe Zölle auf globale Materialketten- und Wertströme, verdeutlichen, wie wichtig es ist, die Recycling-Infrastruktur in Europa auf- und auszubauen, um eine Kreislaufnutzung wichtiger Rohstoffe zu ermöglichen. Obwohl seit rund einem Jahr unterschiedliche Herausforderungen zu Recyclingprojekten in der Fachpresse diskutiert werden, lässt ein Blick auf die aktuelle und erwartete Batterie-Recycling-Industrie in Europa dennoch hoffen, eine europäische Kreislaufwirtschaft aufbauen zu können.

Aktuelle und angekündigte Recyclingstandorte für Lithium-Ionen-Batterien in Europa

Die interaktive Karte in Abbildung 1 zeigt die bis Mitte 2025 voraussichtlich installierten und für die kommenden Jahre angekündigten Recyclinganlagen mit entsprechenden Kapazitäten für Lithium-Ionen-Batterien in Europa sowie deren Betreiber. Insbesondere bei den Ankündigungen handelt es sich um die maximalen Standortkapazitäten, die angegeben werden.

Für die bessere Unterscheidung werden Standorte, die sich nur mit dem sogenannten Pretreatment befassen – also der Deaktivierung, Demontage und der Herstellung der sogenannten Schwarzmasse – in Blau dargestellt (die sogenannten Spokes). Auch wenn dabei schon Fraktionen wie Aluminium, Kupfer oder Kunststoffe zurückgewonnen werden (können), passiert der Großteil der stofflichen Rückgewinnung im Refinement (in sogenannten Hubs), wo die wertvollen Metalle in der Kathode wie Lithium, Nickel, Kobalt, Mangan oder das Anodenmaterial Grafit in der Regel mittels pyro- oder hydrometallurgischen Prozessen zurückgewonnen werden (können). Eine detailliertere Unterscheidung zwischen Spoke und Hub finden Sie im Artikel vom August 2024.

Die Nähe zu Batteriematerialherstellern, Batteriezellherstellern oder Automobilherstellern ist ein erkennbarer Treiber für die Standortauswahl von Recyclinginfrastrukturen. Dies zeigt sich zum Beispiel in Deutschlands Automobilregionen, in Osteuropa, an der skandinavischen Küste oder in Nordfrankreich. Automobilhersteller wie beispielsweise Mercedes-Benz in Kuppenheim betreiben in der Nähe ihrer Produktionsnetzwerke eigene Recyclingkapazitäten. In Nordfrankreich hat kürzlich AESC sein Werk für Batteriezellen offiziell eröffnet. Automotive Cells Company (ACC) betreibt hier bereits Zellfertigungslinien. Parallel dazu werden Recycling-Prozesse aus forschungsnahen Pilotprojekten oder kleineren Anlagen in industrielle Maßstäbe übertragen, beispielsweise bei Altilium Metals, Tozero oder Cylib.

Seit Mitte 2024 werden aber auch immer wieder Projekte verschoben oder gestoppt (z. B. Eramet, BASF, Umicore). Grund ist der langsamer als noch vor wenigen Jahren erwartete Hochlauf der Batterieproduktion in Europa. Vor allem die Finanzierung stellt Unternehmen aktuell vor große Herausforderungen: Beispielsweise führte die Insolvenz von Northvolt zur Schließung des Recyclinghubs von Revolt Ett in Schweden. Auch das kanadische Unternehmen Li-Cycle hat einen Insolvenzantrag gestellt, wobei die deutsche Spoke-Anlage vorerst weiterbetrieben werden soll. Allein diese beiden Unternehmen adressierten 2024 noch Kapazitätserweiterungen von bis zu 100 Kilotonnen pro Jahr (kt/a) bis 2030, die nun nicht kommen werden.

Abb. 1: Bestehende, angekündigte und gestoppte Recyclingstandorte für Lithium-Ionen-Batterien in Europa (Stand Juli 2025)

Insgesamt ist das Batterierecycling sehr vielfältig und kann mit unterschiedlichen Prozesskombinationen durchgeführt werden – es gibt nicht »die« eine Recyclingroute. In Europa zeichnet sich die Hydrometallurgie als Kernprozess des Refinements klar ab. Nur vereinzelt findet die Pyrolyse in der Vorbehandlung oder die Pyrometallurgie als (Teil-) Prozess im Refinement noch Anwendung, z. B. bei Umicore oder Nickelhütte Aue. Das Pretreatment in den Spokes umfasst außerdem nicht immer nur die Schwarzmasseproduktion, sondern auch mal nur einzelne Prozessschritte wie die Gehäusedemontage oder das Testing für Second-Life-Anwendungen.

Einzelne Recyclingprojekte umfassen den kompletten Recyclingstream an einem Standort, also sowohl Pretreatment (Spoke-Aktivitäten) als auch Refinement (Hub-Aktivitäten). Diese werden nur als Hub klassifiziert, aber zu beiden Kapazitäten mit eingerechnet, wobei die Verarbeitungskapazität der maximalen Gesamtmasse an Batterien pro Jahr am jeweiligen Standort entspricht. In der Regel sprechen die Recycler bei der Verarbeitungskapazität von (Kilo-) Tonnen pro Jahr an End-of-Life-Batterien (EoL), siehe dazu auch der nachfolgende Abschnitt zu Abbildung 2.

Die Pretreatment-Standorte liegen eher dezentral verstreut in Europa und entsprechen somit gut dem Spoke-Konzept. Hingegen werden Standorte für die Verarbeitung von Schwarzmasse oft so errichtet, dass sie infrastrukturell gut angeschlossen sind oder sich in der Nähe von Batteriematerialproduzenten oder Automobilclustern befinden. Dies hängt unter anderem damit zusammen, dass Lithium-Ionen-Batterien als Gefahrgut transportiert werden, was den Transport teuer macht. Der Weitertransport von Schwarzmasse aus den Spokes zu den Hubs ist technisch und regulativ einfacher darstellbar.

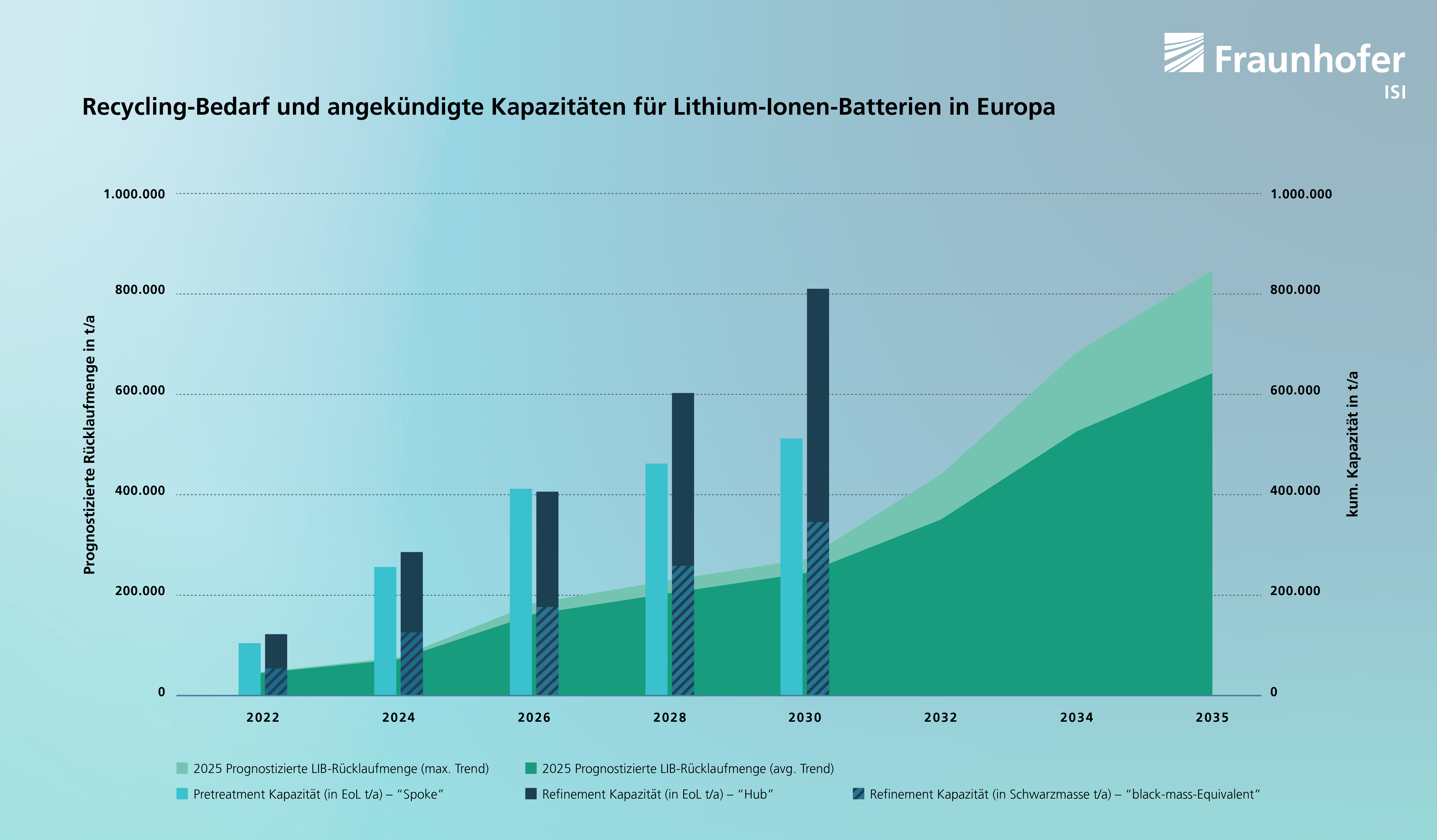

Installierte Recyclingkapazitäten für Lithium-Ionen-Batterien in Europa könnten bis 2026 auf mehr als 400.000 Tonnen pro Jahr ansteigen

Zu den meisten Recyclinganlagen gibt es öffentliche Informationen hinsichtlich ihrer Kapazität. Da aber nicht alle Anlagen die gleiche Recyclingtiefe oder -prozessschritte haben, lässt sich eine europäische Gesamtkapazität nicht einfach aus der Summe ablesen.

Jedoch lassen sich die Kapazitäten aufgeteilt auf das Pretreatment und das Refinement getrennt addieren. Zur besseren Einordnung sind die Refinement-Kapazitäten weiter in ein Black-Mass-Äquivalent (Verarbeitung von Schwarzmasse) umgerechnet, sofern keine Angaben der Schwarzmassekapazität vorliegen. Alle Kapazitäten spiegeln dabei nicht die tatsächlich praktisch abrufbaren Kapazitäten oder aktuellen Auslastung wider, sondern die öffentlich gemeldete (angestrebte) maximale Verarbeitungskapazität eines Standorts. Die Hochrechnung differenziert auch nicht zwischen unterschiedlichen Recyclingstrategien (Fokus auf Lithum, Fokus auf Nickel/Mangan/Kobalt, Fokus auf Graphit), sondern inkludiert die Masse an Inputströmen pro Jahr, die (theoretisch) verarbeitet werden können.

In Europa übersteigen aktuell (Q2 2025) die kumulierten Kapazitäten der Hubs mit ca. 290 Kilotonnen pro Jahr die Kapazitäten der Spokes mit ca. 270 Kilotonnen pro Jahr. Beide Größen sind dabei auf die Verarbeitungskapazität von Altbatterien und Produktionsausschüssen in Tonnen kumuliert, welche die Unternehmen in der Regel in ihrer offiziellen Kommunikation zur Standortgröße formulieren, und liegen unterhalb der hochgerechneten Summe der Analyse aus 2024. Die aktuellen Kapazitäten von ganzheitlichen Recyclern (Pretreatment sowie Refinement-Aktivitäten an einem Standort) umfassen mehrere zehn Kilotonnen pro Jahr (bspw. Stena, BASF, Nickelhütte Aue, Snam). Blickt man auf das Refinement in Form der Fähigkeit, Schwarzmasse zu verarbeiten, so liegt die Gesamtkapazität als Schwarzmasse-Äquivalent bei ca. 130 Kilotonnen pro Jahr. Eine Tonne Altbatterien entspricht in etwa 400 Kilogramm Schwarzmasse. Die Zahlen sind jedoch mit Vorsicht zu lesen, da Europa aktuell als Schwarzmasse-Nettoexporteur fungiert und somit die tatsächlich gefahrenen Kapazitäten gerade im Refinement aus wirtschaftlichen Gründen vermutlich deutlich geringer sind.

In Europa werden die Gesamtkapazitäten der Spokes für das LIB-Recycling bis Ende 2026 voraussichtlich auf 420 Kilotonnen pro Jahr steigen. Hierin sind Kapazitäten inkludiert, die zwar angekündigt, aber noch nicht offiziell eröffnet worden sind. Im Vergleich zu 2024 steigt damit die Kapazität voraussichtlich um gut 150 Kilotonnen pro Jahr an. Bis 2030 sind insgesamt knapp 520 Kilotonnen pro Jahr an Kapazitäten für das Pretreatment angekündigt. Die zu erwartende Batterie-Recyclingkapazität in Europa nimmt somit trotz mehrerer stornierter Projekte (Eramet in Frankreich, BASF in Spanien) zu. Der Großteil der Akteure im europäischen Batterierecycling plant, mittel- bis langfristig mehrere Standorte für seine Recyclingaktivität zu errichten.

Dabei steigen auch die angekündigten Kapazitäten zur Wiederaufbereitung der Rohstoffe und -materialien in den Refinement-Hubs deutlich an. Bis 2026 entspricht die Kapazität des Pretreatments ungefähr der Kapazität des Refinements. Bis 2030 wird die angekündigte Gesamtkapazität für das Refinement (820 Kilotonnen pro Jahr Verarbeitungskapazität) die Rücklaufmenge deutlich übersteigen. Im Jahr 2030 entspräche dies einer Verarbeitungskapazität für Schwarzmasse von rund 350 Kilotonnen pro Jahr.

Auch die »Nachfrageseite« des Batterierecyclings ist nicht einfach zu erfassen. Es existiert keine offizielle Statistik zur Rücklaufmenge von EoL-Batterien und Produktionsausschüssen. In unserem Ansatz wird die Menge an zu behandelnden Altbatterien und Batterieschrotten aus aktuellen Daten modellbasiert hochgerechnet, wobei Faktoren wie die Fertigungskapazität der Batterieproduktion, Fahrzeug- und Batterielebensdauer und die Entwicklung von Fahrzeugexportmärkten mitberücksichtigt sind.

Ein Vergleich der angekündigten Recycling-Kapazitäten mit den prognostizierten LIB-Rücklaufmengen an EoL-Batterien und Produktionsausschüssen deutet darauf hin, dass die kumulierten Kapazitäten in den kommenden Jahren über dem Bedarf liegen werden. Bis 2030 steigt die prognostizierte Rücklaufmenge von aktuell ca. 100 auf bis zu 270 Kilotonnen pro Jahr an (Abbildung 2). Damit übersteigt in den kommenden Jahren das Angebot der bereits installierten und angekündigten Verarbeitungskapazitäten die Nachfrage in Form von Altbatterien und Produktionsschrotten. Insbesondere der stockende bzw. verzögerte Ausbau von Zellproduktion in GWh-Fabriken, das zu geringen Neuschrottmengen führt, korrigiert im Vergleich zur Abschätzung aus 2024 die in 2030 erwartete Rücklaufmenge für Batterierecycler um rund 40 Prozent (ca. 150 Kilotonnen) nach unten. Nichtsdestotrotz bieten zukünftig Pilotfabriken oder neue Zellproduktionsstandorte auch neue Einstiegsmöglichkeiten für Batterierecycler, um vor Ort lokale Stoffstromkreise durch das Scrap-Recycling – z.B. über ein Direktrecycling in der Fabrik – einzurichten.

Unternehmen aus Deutschland und Europa haben eine starke Technologie- und Marktposition im europäischen LIB-Recycling

In den vergangenen Jahren konnten sich europäische Unternehmen mit neuen Standorten und Anlagenerweiterungen gegen den ausländischen Wettbewerb behaupten. Aktuell werden in Europa rund 30 Prozent der Spoke-Kapazitäten von asiatischen und amerikanischen Unternehmen bereitgestellt (Abbildung 3). 2024 lag der Anteil noch bei rund 40 Prozent. Dabei haben Inbetriebnahmen von neuen Standorten europäischer Unternehmen (u.a. BASF, Librec, Mercedes-Benz) im vergangenen Jahr den europäischen Anteil an der Gesamtkapazität deutlich ausbauen können. Bei den Hub-Kapazitäten liegt der Anteil von asiatischen und amerikanischen Unternehmen bei rund einem Drittel der Gesamtkapazität. Auch wenn bei den traditionellen Metallrecyclern und Hütten meist pyrometallurgische Verfahren eingesetzt werden, nutzen aktuell die meisten (angekündigten) Projekte kombinierte mechanische und hydrometallurgische Verfahren für die Materialrückgewinnung.

Insgesamt zeigt die Analyse, dass europäische Akteure im europäischen LIB-Recyclingmarkt bereits heute sehr aktiv sind. Zukünftige Ausbaupläne und Ankündigungen für neue Standorte zeigen, dass Europa nicht nur technologisch das Batterierecycling durchführen kann, sondern dass auch eine »heimische« Recycling-Industrie forciert wird. Unsicherheiten bestehen jedoch weiter darüber, welche Standorte mit welchen Kapazitäten in den nächsten Jahren vorgehalten werden können, um der durch die E-Mobilität stark ansteigenden Rücklaufmenge ab 2030 begegnen zu können.

Insgesamt ist zu beobachten, dass sich der Auf- und Ausbau von Recyclinganlagen für das LIB-Recycling aktuell sehr dynamisch entwickelt. Die kleiner skalierbar und eher lokalen Pretreatment-Standorte haben dabei Vorteile gegenüber Refinement-Anlagen, da letztere für einen wirtschaftlichen Betrieb noch stärker auf große Input-Mengen angewiesen sind (Economics of Scale, sehr hoher Invest notwendig). Das europäische Refinement steht stark in einem globalen Wettbewerb, z.B. zu sehr großen Verarbeitungskapazitäten in Asien, insbesondere in China. Während China mittlerweile den Import von Schwarzmasse aktiv sucht, hat die Europäische Gesetzgebung dieses Jahr mit einer neuen Abfallklassifikation für Schwarzmasse erste Maßnahmen ergriffen, um Exporte aus Europa heraus zu erschweren. Mit der erwarteten Rücklaufmenge in Europa unter den aktuellen regulativen Rahmenbedingungen wird sich die operative Recyclingkapazität den Input-Strömen voraussichtlich weiter annähern.

Die verwendeten Daten stammen aus den vom Bundesministerium für Forschung, Technologie und Raumfahrt geförderten Forschungsprojekten BEMA On (Förderkennzeichen 03XP0621A) und BETSY (Förderkennzeichen 03XP0540B).

Sollten Sie in unserer Landkarte eine fehlende oder falsche Angabe zu einem Standort bemerken, kontaktieren Sie uns gerne unter maximilian.stephan@isi.fraunhofer.de.